1923年にビール工場への排水処理設備導入を開始し、1965年には循環型社会の先駆けとして、工場間で製品を運ぶためのプラスチック製通い箱「P箱」の導入を始めたキリングループ。

それまでの公害対策中心の活動から地球全体を視野に入れた活動に大きく舵を切るきっかけとなったのは、1992年にブラジルリオデジャネイロで開催された「国連環境開発会議」(UNCED,「地球サミット」)でした。地球サミット翌年の1993年に改定された経営理念『私達は、世界の人々の「健康」・「楽しさ」・「快適さ」に貢献します』に紐づく経営指針の一つとして「社会貢献・継続的に社会に貢献するとともに、地球環境に配慮する企業グループをめざします」と定めました。1997年に京都で開催された第3回「国連気候変動枠組条約締約国会議(COP)」では、日本を代表する2社のうちの1社として参加し、世界に向けて環境対策を発表しています。

2013年には、当時としては珍しい2050年に向けた長期戦略「キリングループ長期環境ビジョン」を発表し、それぞれが独立した課題ではなく相互に関連した環境課題として、「生物資源」「水資源」「容器包装」「地球温暖化」(2020年に「気候変動」に改定)を定めて取り組みを始めました。これは、2020年に改訂された新たな長期戦略「キリングループ環境ビジョン2050」にも引き継がれています。

キリングループは、この4つの環境課題を統合的(holistic)に解決し、価値創造につなげていこうとしていますが、それを支えるのが私たちの強みである技術力です。

今回は、この「生物資源」「水資源」「容器包装」「気候変動」の4つのテーマにフォーカスを当て、これまでのキリングループの環境取り組みを紐解きながら、それを支える技術について振り返ります。

2050年、その先の未来に向けて。

01

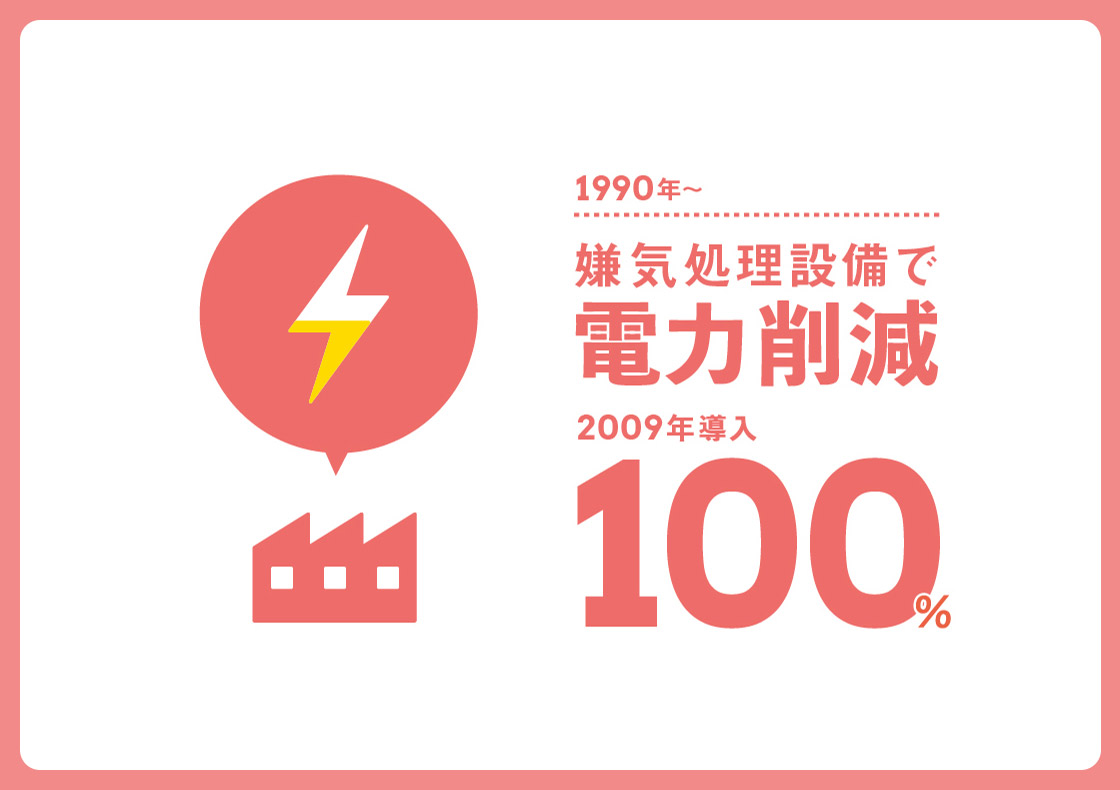

1990年:気候変動

使用電力を抑え、再生可能エネルギーをも生む「嫌気処理設備」

1990年代初頭は環境への問題意識が大きく高まった時期でした。理由は1992年6月、地球環境の保全と持続可能な開発の実現のための具体的な方策を得ることを目的に開催された「地球サミット」です。

日本を含む約180の国と地域、さらには世界各国から約1万ものNGOが参加し、“国連史上最大規模の会議”と呼ばれたサミットの様子は日本でも大々的に報道され、地球に迫る気候変動の危機やCO2削減の重要性が、一般の方にも広く知られることになりました。

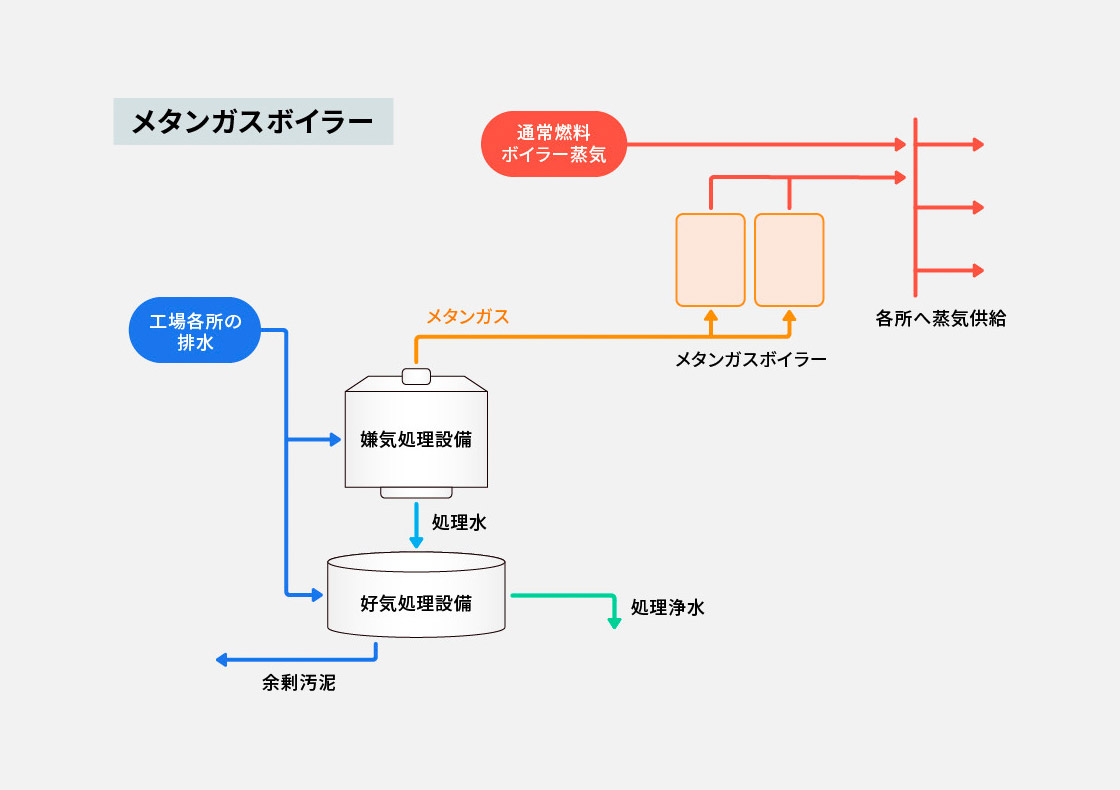

その地球サミットに先駆けること約2年。1990年12月にキリンビールが初めて導入したのが、排水処理における「嫌気(けんき)処理設備」でした。嫌気処理とは、生育に酸素を必要としない嫌気性菌を酸素が少ない嫌気状態で活動させることで、汚濁物質を分解する排水処理のことです。実はこれが、省エネにつながるのです。

従来型の排水処理では、酸素がある状態でのみ生育できる微生物を使って汚濁物質を分解させ、排水の処理をしていました。微生物を活動させるには処理設備に大量の空気を送り続けなければならず、送風のために膨大な電力が必要でした。それが嫌気処理では送風の必要がなく、そのための電力が不要になります。

さらに、嫌気処理では汚濁物質を分解する過程で発生するメタンガスを燃料として利用することが可能になります。メタンガスは燃焼させるとCO2を発生させますが、そもそもメタンガスは、植物の成長過程で大気中からCO2を吸収して成長し、それが嫌気性菌に分解されて再度大気に出てくるものです。従って、地球全体の大気中のCO2の増減には影響を与えることがありません。キリングループでは、嫌気処理で発生したメタンガスをボイラーの燃料などに活用しています。

1990年に初導入した嫌気処理設備は徐々に数を増やし、2009年に国内にあるキリンビール全ての工場に導入が完了しました。排水処理から生じる再生可能エネルギーの活用も行い、温暖化防止対策に大きく寄与しています。

現在は、2050年までに大気中に排出されるCO2と除去されるCO2のバランスを一定に保つ「ネットゼロ」を目指し、工場へ大規模太陽光発電設備の導入などを進め、すでに全ビール工場に設置済みです。今後、グループのほかの工場にも導入を進め、再生可能エネルギー電源を世の中に増やしていくことで、社会の脱炭素化に貢献していきたいと考えています。

02

1998年:生物資源

ビール業界初、すべてのビール工場で「再資源化100%」を達成

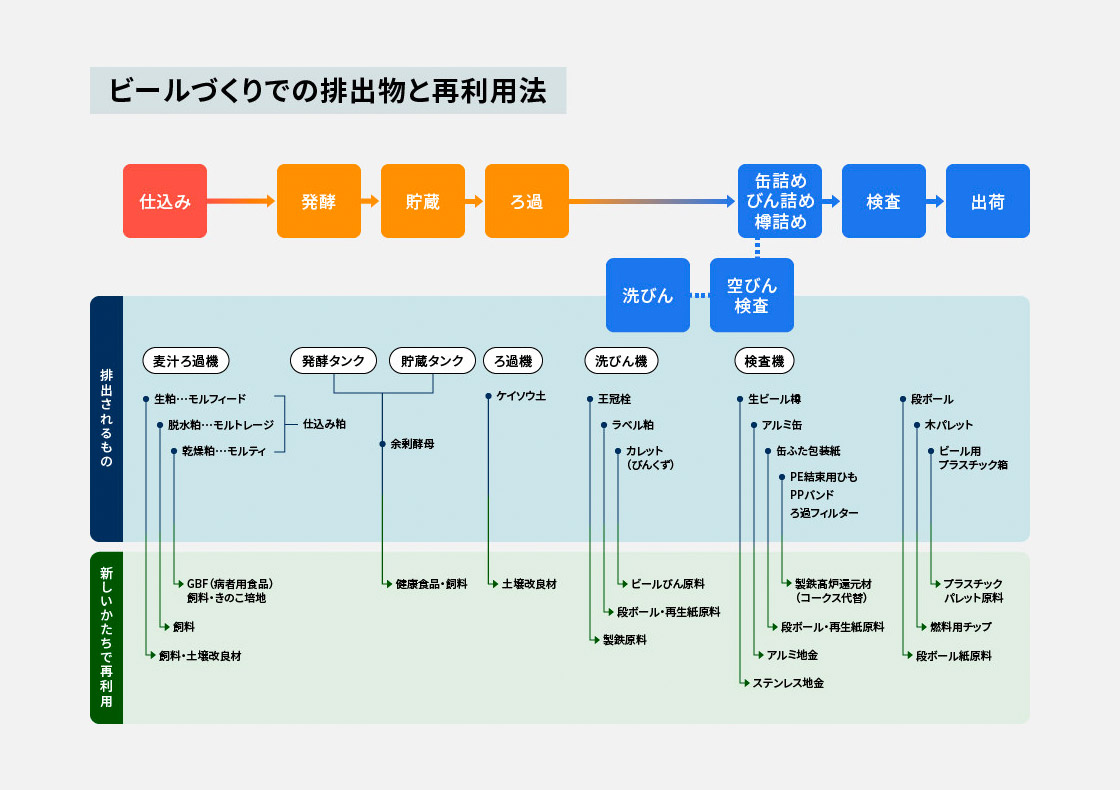

再資源化とは、工場の製造工程などでどうしても出てしまう副産物・廃棄物をリサイクルすることです。ビールの製造工程における代表的な廃棄物は「仕込み粕」です。

ビールの仕込み過程に生じるモルトフィード(生粕)は、土の通気性や保水性を良くする土壌改良材となり、大地に優しい有機農法の一助にもなります。また、このモルトフィードを脱水したモルトレージは牛の良質な飼料になり、さらに乾燥させたモルティは、キノコ栽培の肥料や養殖魚のエサに活用されています。

ほかにも、麦芽を発酵させるために使用する酵母は、乾燥させると健康食品や医療品の原料となります。ビール酵母は良質なタンパク質や各種ビタミン・ミネラルを豊富に含み、栄養補給や代謝の改善、食欲増進や整腸といった効果を発揮します。

ビールの製造過程に生じる副産物のリサイクルのほか、ビールを詰めるびんの洗浄や検査、びん詰めや輸送時に生じる廃棄物もリサイクルを行っており、さまざまな姿に生まれ変わって活用されています。こうして、ビール業界初※となる再資源化100%を達成したのです(※ 1998年当時)。

現在は、フードウェイスト削減に向けて、需要予測を向上させたり、ビール製造時期表示を従来の「年月旬」表示から「年月」表示に切り替えることで製品の廃棄ロス削減につなげるなど、さまざまな取り組みを行っています。

品質に問題がなく、賞味期限内であっても、お客様の手に届くまでに時間がかかるために出荷ができない製品もあることから、キリンビバレッジでは2022年より、発生した余剰在庫品を自治体やフードバンクなどに寄贈し、必要とされている方々に有効活用していただく取り組みも開始しています。

03

2003年:容器包装

地球とお客様のため、「軽量リターナブルびんへの全移行」

環境保全においてリサイクルと同様に重要なのがリユース=再使用です。ビールびんは、100年以上も昔の明治時代からリユースが行われてきました。飲み終わった後のあきびんは回収後に徹底的に洗浄され、キズやヒビがないかをあきびん検査機で厳しくチェックした後、再びビールが詰められ、製品化されます。丁寧に扱われたリターナブルびんであれば、平均寿命は約8年、回数にすると約24回も再使用されるのです。

このリユース可能なびんは「リターナブルびん」と呼ばれ、かつては酒屋さんにリターナブルびんを返却し、びんの分だけ返金されるのが日常の一コマにもなっていました。そのびんをさらにお取り扱いしやすくするために、リターナブルびんの軽量化を推進し、従来は1本605gだった大びんを457gにまで軽量化しました。

1993年の北海道地区を皮切りに従来型のびんから軽量びんへの置き換えを進め、2003年、キリンビールが製造する大びんのすべてを軽量びんに移行させました。

2014年には国産最軽量となる1本380gの中びんを開発し、現在では全サイズのリターナブルびんにおいて、国産最軽量を達成しています。

びんの軽量化は使うガラスの量が少なく済むことから省資源につながるとともに、大びん1ケースあたり2.6Kg軽くなったため、お客様や流通の取り扱いが楽になり、製造や物流の省エネルギーにも貢献しています。

04

2019年:容器包装

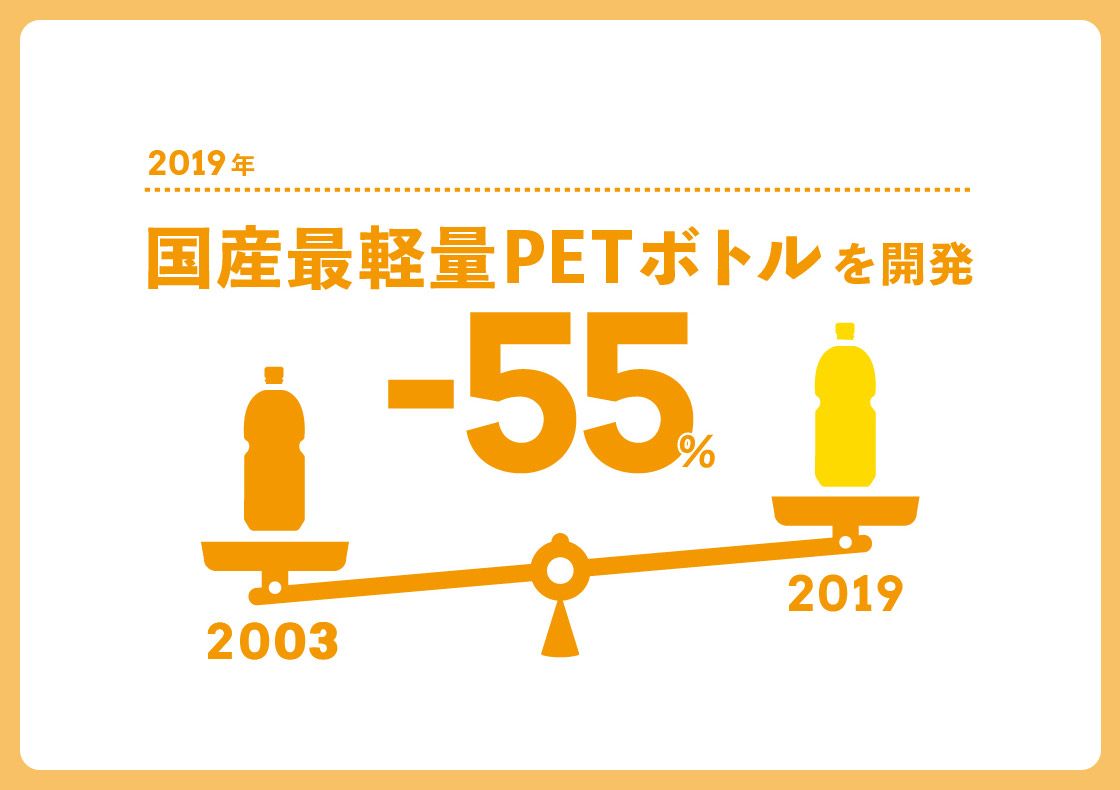

従来型の半分以下の重さに、「国産最軽量ペットボトル」を実現

KIRINはペットボトル軽量化のための技術開発にも力を注いでいます。

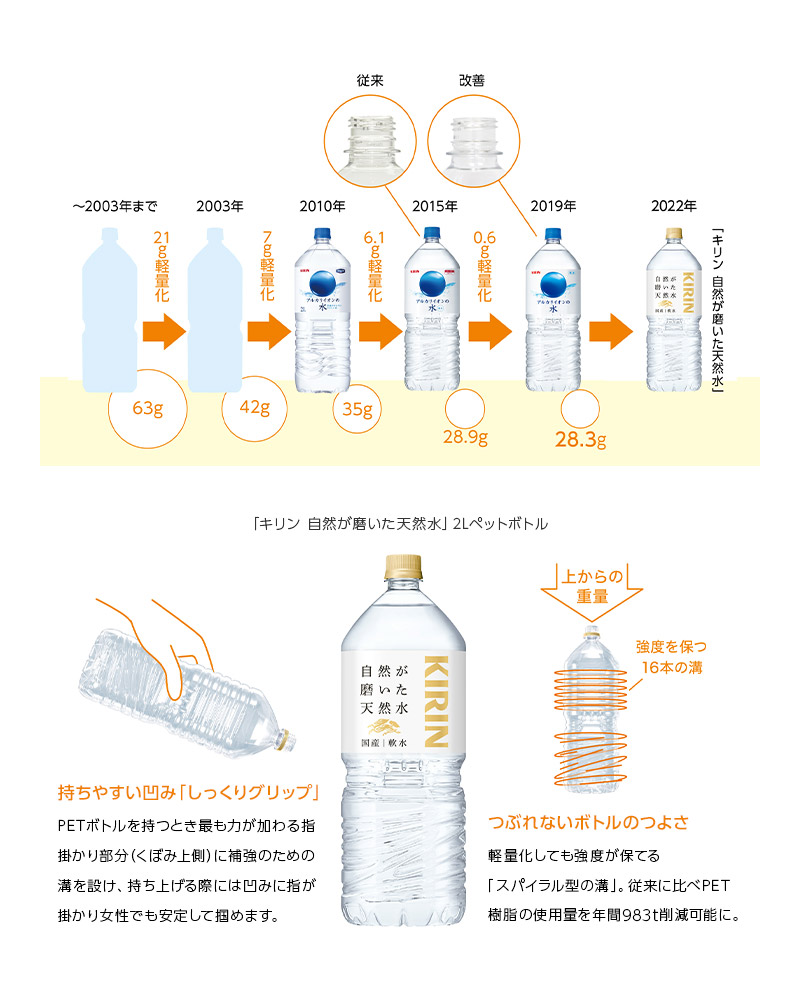

なかでも「キリン アルカリイオンの水」※2Lペットボトルは、2003年6月に63gから42gに軽量化。さらに改良を続け、2019年には国産最軽量(当時)となる28.3gを達成し、2003年当初の重量と比較して-55%、つまり半分以下の軽量化に成功したことになります。

表面に施されたスパイラル型の波打つような凸凹構造により、ボトルを薄く軽くしても変形を防ぐことができ、飲み終わった後のつぶしやすさも向上させています。ペットボトルの軽量化によって環境負荷を軽減することはもちろん、リサイクルのしやすさも考慮しました。

※「キリン アルカリイオンの水(2L・ペットボトル)」は、2022年9月30日(金)をもって販売終了し、新たに「キリン 自然が磨いた天然水」が2022年9月27日(火)より発売予定です。「キリン 自然が磨いた天然水」の容器も、ペコロジーボトルを使用しています。

「キリン 午後の紅茶」「キリン 生茶」などの一部の2L・1.5Lの大型ペットボトルも38.2gから32.2gへと約16%軽量化し、年間約439tのPET樹脂使用量を削減、年間約1,515tのCO2排出量削減が可能となっています。

このような容器包装の軽量化を支えているのが、KIRINのパッケージイノベーション研究所です。世界の酒類飲料メーカーとしては例をみない規模で、自社で容器包装の開発などを行っている研究所です。びんや缶、ペットボトル、段ボールといった紙包装などの軽量化だけでなく、「プラスチックが循環し続ける社会」の実現を目指して、廃プラスチックを化学分解するための触媒を入れて加熱し分子レベルで分解し、製品の原料にする「ケミカルリサイクル」の技術開発も行っています。

05

2020年:生物資源

国内飲料メーカー初、紙製容器包装を100%「FSC®認証紙」に

森林は、紙や木材の原料を供給するだけでなく、水源を守り、土砂災害を防止し、CO2を吸収してくれます。しかし、残念ながら減少が止まらず、世界中で3.5秒毎にサッカー場1面分の天然林が失われていると言われています。

このような背景を受けて作られたFSC®認証は、責任ある管理をされた森林と、限りある森林資源を将来にわたって使い続けられるよう適切に調達された林産物に対する国際認証制度です。また、FSCラベルは、製品に使われている原材料が責任をもって調達されていることを意味します。

キリングループは紙製容器として大量の紙を使用していることを考慮し、2013年に「キリングループ持続可能な生物資源利用行動計画」を策定し、そのなかで生物資源を持続可能に調達し、利用していくことを宣言しました。

当初はFSC認証紙を自由に使える状況ではありませんでした。しかし、同じように持続可能な紙利用を進めたいと考えていた企業やNGOと協力し、製紙メーカーや容器メーカーにFSC認証紙の採用を呼びかけることで、徐々に対応をしてくれるサプライヤーが現れてきました。2017年に国内の酒類・飲料用のすべての紙容器でFSC認証紙を採用することを宣言。2019年3月末にはキリンビール、同年11月末にはキリンビバレッジの紙製容器のすべてをFSC認証紙に切り替え、2020年11月にはメルシャンもFSC認証紙使用率100%を達成しています。

2020年には「キリングループ持続可能な生物資源利用行動計画」を改訂し、2030年までに、海外を含む多くのグループ会社でFSC認証紙を含む持続可能な紙利用を達成することを宣言しました。

06

2021年:水資源

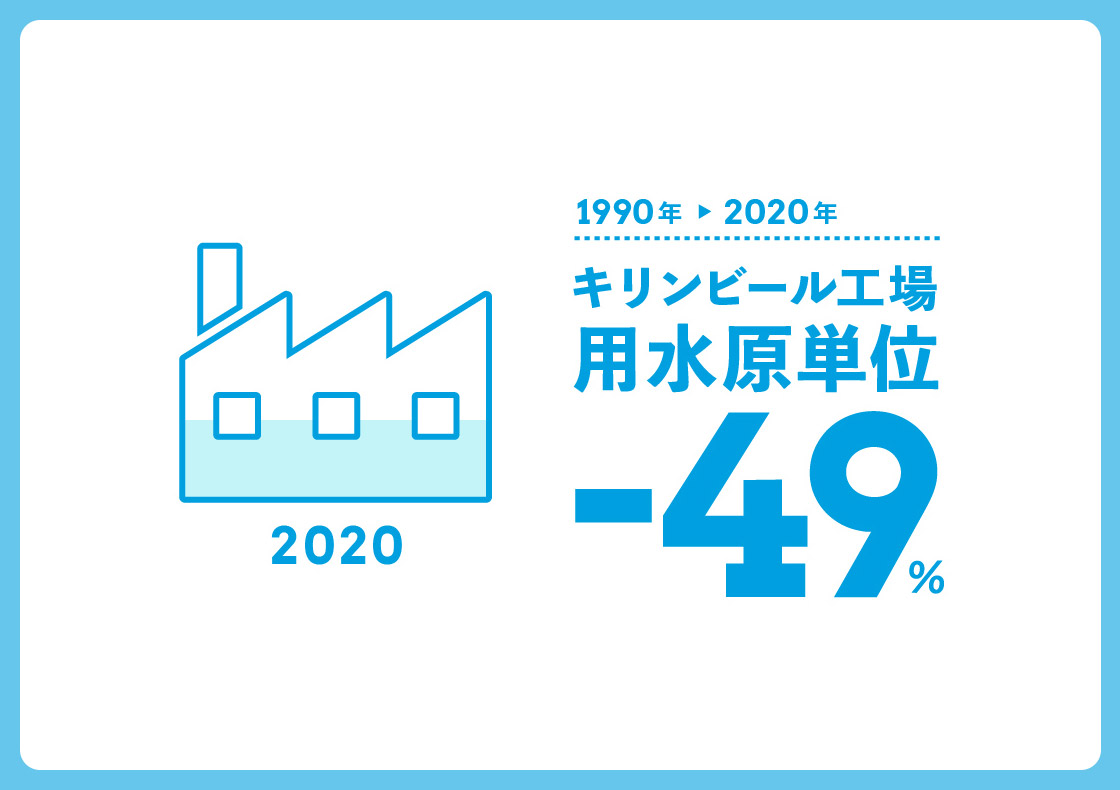

原料である水資源と向き合い続け、用水原単位-49%を達成

お酒、清涼飲料水に欠かせない水。冒頭にお伝えしたとおり、環境に配慮した最初の取り組みは1923年、キリンビールの工場に排水処理設備を導入したことでした。以来、キリングループは水資源と向き合い続けています。

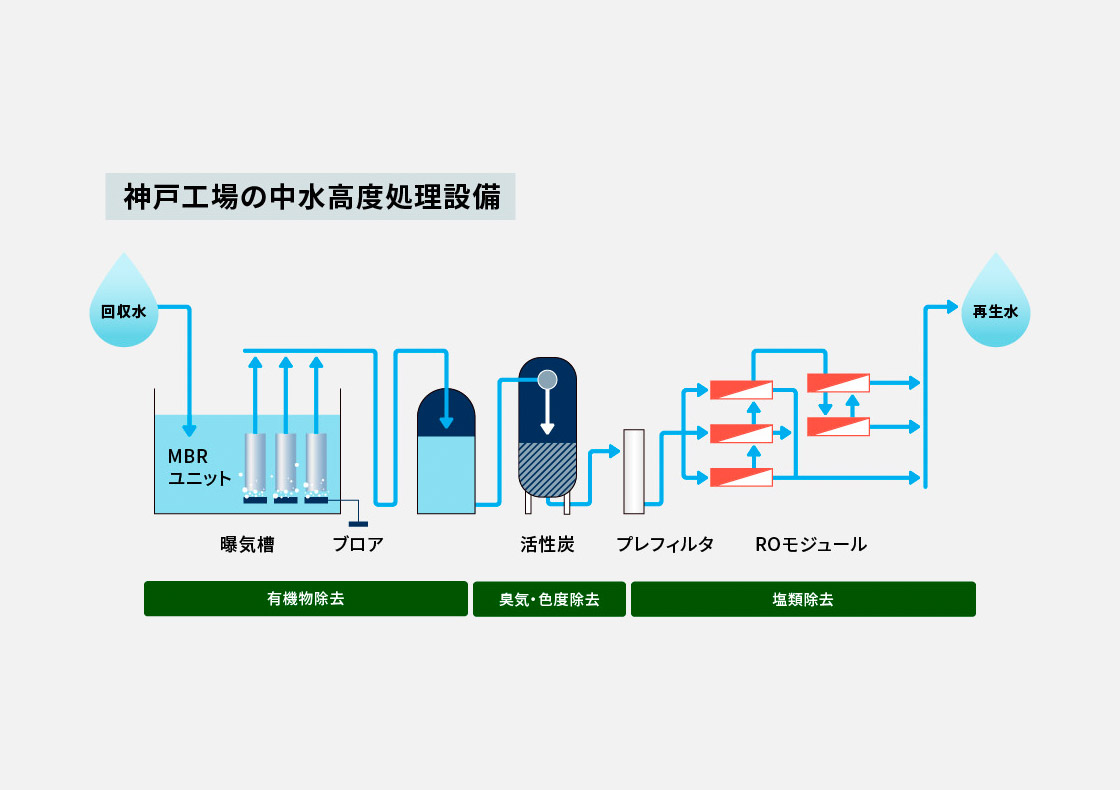

1997年に、当時の最先端低炭素・節水先進モデル工場として、神戸工場が稼働を開始しました。製品として使用する水以上に水を使う設備・配管の洗浄・殺菌工程で最先端の節水技術を導入したものの、稼働してみると設計どおりには行かず、用水原単位も他工場と大差ない結果となりました。そこで、1日に何十回とある洗浄工程のタイミングや洗浄水量の調整を徹底的に行い、設備を使いこなすノウハウが蓄積されたことで、大きな節水を実現することができたのです。工程条件を見直した場合も確実に設備が洗浄できていることが保証できるように、品質保証のメンバーも加え、試行錯誤を繰り返して取り組んだ成果でした。

神戸工場に蓄積された節水の技術とノウハウはキリンビールの各工場はもちろん、グループ全体にも共有されています。キリンビールでは2021年末に、1990年と比較して、用水原単位で49%削減を達成するに至りました。

オーストラリアのグループ会社であるライオンでは、さらに高度な節水を行っています。キリングループでは、2014年から定期的にグローバルで工場流域の水リスク調査を行っており、オーストラリアは非常に水が不足している国であることを把握しています。実際に、たびたび大規模な渇水に見舞われているクイーンズランド州にあるビール工場では、水以外の不純物を透過しない「逆浸透膜」の技術を用いた高度用水設備を導入しています。処理された水を洗浄、冷却、低温殺菌など、製品に関連しないプロセスに使用することで、製造工程で使用する水を削減し、2.8kL/kLという世界トップクラスに迫る用水原単位を達成し、維持しています。

07

「生への畏敬」を礎に、ポジティブインパクトを創出する企業へ

キリングループの祖業であり、水とホップと麦芽を原料とするビール事業には自然の恵みに感謝し、自然の営みから学ぶ「生への畏敬」という哲学があります。これまでの環境課題に対する取り組みもこの哲学の下、自然から学び、技術開発に努めてきました。

冒頭にご紹介した嫌気処理設備で利用している嫌気性菌も、まさに生き物です。その使い方を工夫すれば、排水を処理できるだけでなく、地球温暖化対策にも貢献できます。紙は森林由来であり、FSC認証紙を使うことはCO2を吸収してくれる自然林を守ることにつながります。容器の軽量化も、省資源だけでなく、運搬での省エネルギーにもつながります。

このように、環境課題は別々のものではなく相互に関係性を持っていることを理解し、統合的(holistic)に解決するのがKIRINのアプローチです。この「生への畏敬」と環境に関する統合的な考え方をさらに発展させたのが、「キリングループ環境ビジョン2050」で新たに加えた「ポジティブインパクト」のアプローチです。

私たちはこの新しいビジョンの下、視野を広げ、バリューチェーンから社会全体に対象を拡大し、これからの世代を担う若者をはじめとする社会と共に、人と社会と自然環境にポジティブなインパクトを創出できるように挑戦を続け、こころ豊かな地球を次世代につなげていきます。

この記事をシェアする

お酒に関する情報の20歳未満の方への

転送および共有はご遠慮ください。